Zuivelcoöperatie Milcobel zet de melk van lokale boeren om in zuivelproducten die wereldwijd verkocht worden. Het bedrijf zet al jaren in op duurzame initiatieven, die tegelijkertijd ook economisch interessant zijn.

Voor een belangrijk project rond de recuperatie van restwarmte in de site in het West-Vlaamse Langemark, ging het bedrijf in zee met DD Engineering. Het resultaat? Door restwarmte optimaal te recupereren en te hergebruiken werd een besparing gerealiseerd van 26.000 ton energie, 7% minder gasverbruik en 3.600 ton minder CO2-uitstoot per jaar.

Milcobel beschikt reeds sedert 2009 over een installatie voor warmtekrachtkoppeling (WKK) in zijn site in Langemark. Daarmee genereert de zuivelcoöperatie ter plekke duurzame elektriciteit. Maar de ambitie was om nog beter te doen en het jaarlijks energieverbruik met 5% te doen dalen. Een uitdaging die DD engineering maar al te graag opnam met zijn multidisciplinair team. De WKK moest nog energie-efficiënter, door ook de restwarmte uit de rookgassen centraal te recupereren. Een warmterecuperatienet dus dat het gebruik van stoom aanzienlijk zou reduceren. Van de lay-outbepaling tot de opmaak van de lastenboeken, de opvolging van de constructie en zelfs de oplevering, DD Engineering wierp zich doorheen het volledige traject op als de ideale partner en adviseur.

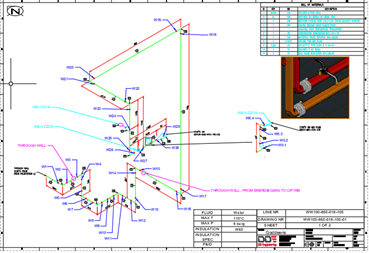

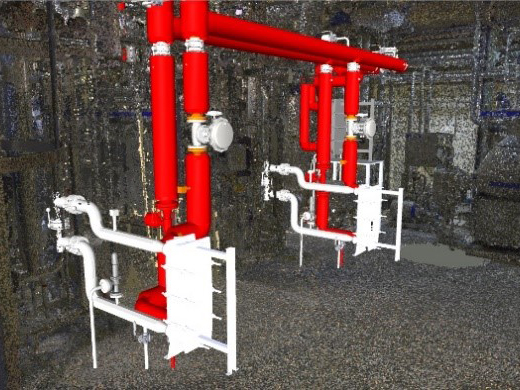

De oplossing bestond uit twee kringen met circulerend water, vergezeld van een netwerk aan warmtewisselaars. In de primaire kring wordt rechtstreeks warmte uit de rookgassen gehaald. Deze warmte wordt vervolgens doorgegeven aan het water van de secundaire kring. Dit wordt dan via een buffertank rechtstreeks naar bepaalde pasteuriseer- en CIP-processen geleid om daar zijn warmte weer af te geven. De uitdaging zat in eerste instantie in het inpassen van het leidingnetwerk, dat meer dan 2 km bedroeg, in al drukbezette ruimtes om tot aan de verbruikers te geraken. De afstand tussen de primaire kring en de buffertank bedroeg 300 m. Het team van DD Engineering ging aan de slag met 3D-scans om de juiste posities te bepalen en de lay-out te engineeren. Een concept dat rekening hield met de ruimte, de gewenste flexibiliteit en onderhoudsoverwegingen.

Om de puzzel van de juiste componenten samen te stellen, vertrok DD Engineering van een duidelijk gespecifieerd lastenboek. Als partner en adviseur van Milcobel stond DD Engineering in voor het onderhandelingsproces, het bepalen van de meest geschikte leverancier en de contractuele kant. De eigenlijke constructie kon de klant dan met een gerust hart in de handen van de gekozen leveranciers leggen. DD Engineering stond immers ook volledig in voor het projectmanagement, zodat de planning, het budget, de veiligheid en een goede opvolging gegarandeerd waren. Dat gebeurde in vier fases. Eerst werden twee grote leidingbruggen geplaatst. Vervolgens kwam de economiser in de schouw van de WKK. Fase drie omvatte het ondersteunend leidingwerk. Ten slotte werd de 25 m hoge buffertank gerealiseerd samen met 2 km leidingwerk en alle procescomponenten. DD Engineering nam de volledige coördinatie voor zijn rekening, inclusief lascontroles. Een goede opvolging van de constructiefase leidt immers tot een vlottere oplevering.

Eens de bouw was afgerond, verlegde DD Engineering zijn focus naar de nazorg. De ingenieurs testten en controleerden of de installatie en haar componenten naar behoren werkten. Daarnaast werd kennisoverdracht naar Milcobel en zijn operatoren en ingenieurs voorzien. Ze konden rekenen op steun en uitleg waar nodig. Ten slotte verzorgde DD engineering het volledige veiligheidsluik binnen dit project, door de HAZOP studie, het technisch constructiedossier, indienststellingsverslag en de CE conformiteitsverklaring voor zijn rekening te nemen. Hiermee hielp het Milcobel van A tot Z bij oplevering en was de installatie in een zo kort mogelijke tijd actief.

Ook benieuwd wat de plant engineers van DD Engineering voor uw productievloer kunnen betekenen? Neem dan contact op met ons. We helpen u graag verder.